Mushiny Collabore avec Yamaha : Application de solutions logistiques intelligentes dans les usines intelligentes 5G

Nombre Parcourir:365 auteur:Éditeur du site publier Temps: 2024-10-25 origine:Propulsé

Mushiny Collabore avec Yamaha : Application de solutions logistiques intelligentes dans les usines intelligentes 5G

Récemment, la première phase du projet de transformation d'une usine intelligente 5G chez Chongqing Construction Yamaha, soutenu par Mushiny, a été achevée avec succès et a passé l'acceptation finale. En tant qu'entreprise traditionnelle de fabrication de motos, comment Yamaha est-elle passée d'une gestion conventionnelle de la logistique et de l'entreposage à un modèle de logistique intelligente « des marchandises à la personne » ? Comment la solution logistique 5G de Mushiny aide-t-elle Yamaha à améliorer l'efficacité de ses entrepôts et à réduire l'intensité du travail ? Regardons de plus près l'intérieur de Yamaha.

Contexte du projet

En tant que fabricant de motos traditionnel, Chongqing Construction Yamaha Motorcycle Co., Ltd. gère sa logistique et son entreposage avec certaines méthodes traditionnelles. Par exemple, les composants étaient souvent stockés en tant que sous-composants plutôt qu'en tant qu'assemblages complets, ce qui entraînait une grande variété de pièces dans l'entrepôt. De plus, les normes strictes de contrôle qualité de l'entreprise exigeaient une gestion des lots pour les composants entrants et sortants. Cela signifiait que les composants devaient être traités par lots lors des tâches entrantes et assemblés selon les exigences de production lors des opérations sortantes.

En raison des limites de son système de gestion de l'information, Yamaha utilisait une documentation papier pour les processus d'entrée et de préparation des commandes. Le personnel logistique s'occupait manuellement des tâches d'arrivée et de préparation des commandes. Les employés devaient mémoriser les emplacements de stockage des pièces dans leurs zones respectives et marcher en moyenne 20 km par jour pour effectuer des tâches de picking. Cela a conduit à une faible efficacité opérationnelle et à une intensité de travail élevée. Une analyse IE de ces opérations a révélé des données détaillées, comme le montre la figure 1.

L'analyse a montré que la marche et la vérification des documents représentaient environ 64 % du temps moyen passé. Des équipements intelligents pourraient-ils être utilisés pour éliminer ou réduire ces inefficacités, augmenter l’efficacité de la production et réduire l’intensité du travail des travailleurs en transformant le modèle traditionnel de « personne à biens » en un modèle de « biens à personne » ?

Mise en œuvre pratique

L'entrepôt de Chongqing Construction Yamaha Motorcycle Co., Ltd. fonctionne sur un système de stockage à emplacement fixe avec stockage et prélèvement intégrés. Les pièces sont triées par lot de production et par zone d'approvisionnement, un processus qui diffère considérablement des méthodes flexibles de stockage et de préparation de commandes couramment utilisées dans le commerce électronique, où les commandes sont triées en fonction de l'ordre et parfois regroupées.

Pour optimiser les niveaux de stocks et contrôler les coûts opérationnels, Mushiny a conçu une solution qui intègre les caractéristiques des deux processus. Le flux de travail logistique comprend des emplacements de stockage flexibles, des tâches de stockage et de préparation de commandes séparées, ainsi qu'un tri par lot de production et zone d'approvisionnement :

1. Gestion efficace du stockage : le système WMS de Mushiny gère efficacement les emplacements de stockage. Les emplacements de stockage fixes précédemment réservés à certaines pièces peuvent désormais être réutilisés pour d'autres articles lorsqu'ils sont en rupture de stock, maximisant ainsi l'utilisation de l'espace de l'entrepôt.

2. Séparation du stockage et de la préparation : les AMR de la série T de Mushiny sont utilisés pour les tâches de transport, réduisant considérablement le temps passé par le personnel à marcher.

3. Prélèvement par lots et zone d'approvisionnement : Le prélèvement est organisé par lot de production et zone d'approvisionnement pour assurer le contrôle qualité.

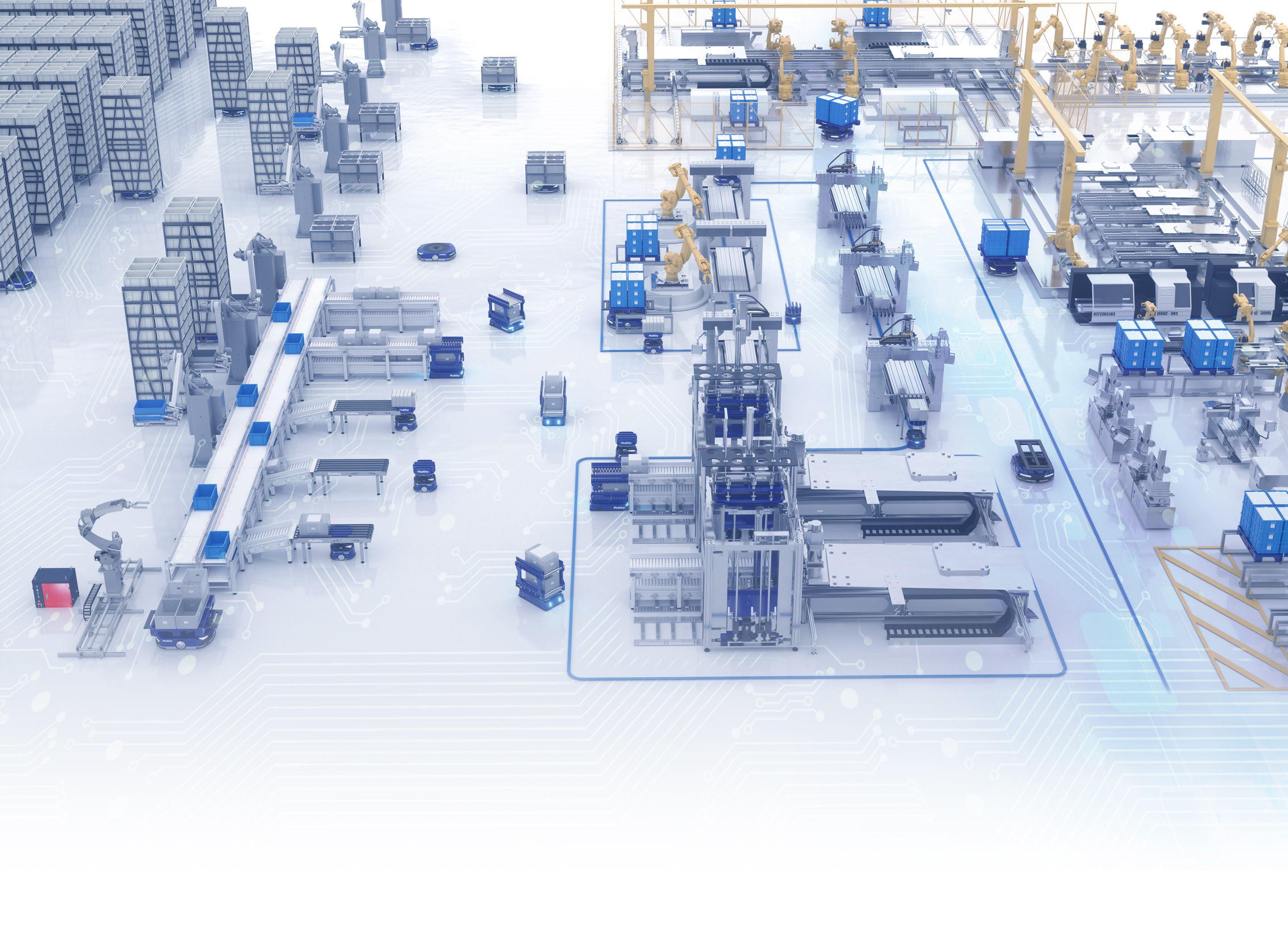

En conjonction avec les prévisions de volume de production à moyen terme, Mushiny a élaboré un plan pour l'application des AMR (Autonomous Mobile Robot) dans l'entrepôt intelligent de Chongqing Construction Yamaha, comme le montre le schéma.

En optimisant et en améliorant les processus d'entrepôt existants avec les AMR, le projet devrait réduire de 50 % le personnel chargé de la préparation des commandes en entrepôt. Plus important encore, les équipements et les logiciels de gestion de Mushiny permettent une gestion intelligente des composants de l'entrepôt, améliorant ainsi la précision et la gestion globale de l'entrepôt. Par exemple, à la fin de chaque journée, les étagères contenant les pièces nécessaires à la production du lendemain peuvent être rapprochées de la zone de prélèvement, améliorant ainsi l'efficacité des sorties pour le lendemain.

Usine intelligente 5G

Dans le cadre de l'un des premiers projets pilotes de démonstration « Internet industriel 5G+ » de Chongqing, China Mobile Chongqing, Chongqing Construction Yamaha et Mushiny ont collaboré pour créer une usine de démonstration intelligente 5G+AGV. Il s’agit également de la première usine Yamaha au monde à utiliser la technologie 5G.

Grâce à l'application de la technologie 5G, Mushiny a permis d'obtenir une planification plus flexible, une production collaborative multi-AMR et un transport centralisé des matériaux de production. Grâce à l'approche 5G+MEC (Multi-access Edge Computing), l'informatique est centralisée dans le cloud, ce qui rend les AMR traditionnels plus légers tout en garantissant un traitement commercial local, les données clients restant sur site. Cela réduit les coûts de main-d’œuvre tout en améliorant considérablement les normes opérationnelles, la sécurité de la production et l’efficacité.

Dans l'usine Yamaha actuelle, après l'émission d'une seule commande, les robots intelligents de Mushiny, alimentés par un réseau 5G, répondent rapidement, choisissant automatiquement l'itinéraire optimal pour la livraison du matériel. Tous les véhicules fonctionnent de manière ordonnée sans nécessiter d’intervention manuelle, réalisant ainsi une véritable production intelligente.

Les solutions logistiques 5G de Mushiny, avec leur application approfondie dans le secteur de la fabrication industrielle, fournissent un modèle pour faire progresser la construction d'usines intelligentes grâce à la technologie 5G. L'ère de la logistique de fabrication intelligente est arrivée et Mushiny a hâte de collaborer avec davantage de partenaires pour apporter des changements transformateurs à la logistique dans les usines intelligentes.